Der Sonne entgegen

Neuartige PV-Module an der Außenfassade des Frauenhofer ISE im Test

ln einem Pilotprojekt prüft das Freiburger Fraunhofer Institut für Solare Energiesysteme (ISE) an der Fassade eines seiner Gebäude das neu entwickelte PV-Modul TPedge. Das Glas-Glas-Modul lässt sich auf einer modifizierten lsolierglaslinie industriell fertigen und ähnelt einer 2-fach Isolierglasscheibe mit Warmer Kante. Ein elastischer Randverbund von KÖMMERLING dichtet die Module ab und erhöht damit die klimatische Widerstandsfähigkeit der PV-Elemente.

Seit 35 Jahren forschen Wissenschaftler am Fraunhofer ISE in Freiburg für die Energieversorgung der Zukunft. Die kleine 24-köpfige Gruppe um Institutsgründer Prof. Adolf Goetzberger ist heute auf 1100 Mitarbeiter angewachsen und zum größten Solarforschungsinstitut Europas geworden. Entwickelt werden Materialien, Komponenten, Systeme und Verfahren, die auf eine zukünftige Energieversorgung durch 100 Prozent erneuerbare Energien abzielen. Die Strategie des Instituts, in enger Kooperation mit deutschen und europäischen Industriepartnern innovative Produkte mit industriellen Fertigungsmöglichkeiten zur Serienreife zu bringen, vereinfacht die Markteinführung neuer Lösungen und macht sie gleichzeitig für die Hersteller auch wirtschaftlich attraktiv.

Seit 35 Jahren forschen Wissenschaftler am Fraunhofer ISE in Freiburg für die Energieversorgung der Zukunft. Die kleine 24-köpfige Gruppe um Institutsgründer Prof. Adolf Goetzberger ist heute auf 1100 Mitarbeiter angewachsen und zum größten Solarforschungsinstitut Europas geworden. Entwickelt werden Materialien, Komponenten, Systeme und Verfahren, die auf eine zukünftige Energieversorgung durch 100 Prozent erneuerbare Energien abzielen. Die Strategie des Instituts, in enger Kooperation mit deutschen und europäischen Industriepartnern innovative Produkte mit industriellen Fertigungsmöglichkeiten zur Serienreife zu bringen, vereinfacht die Markteinführung neuer Lösungen und macht sie gleichzeitig für die Hersteller auch wirtschaftlich attraktiv.

PV-Module für Außenfassade

Die Energieexperten des ISE arbeiten unter anderem an der Optimierung verschiedener Photovoltaiksysteme, wie zum Beispiel der Integration von PV-Modulen in die Gebäudefassade. Der Einfachheit halber testen die Forscher gleich am eigenen Bestand: Das neueste, 2013 eingeweihte energieeffiziente Laborgebäude wurde als Demonstrations- und Testobjekt für neue Technologien konzipiert. Auf zwei Geschossen und insgesamt 2.400 Quadratmetern Laborfläche wird dort die Effizienz von Solarthermie und Photovoltaik verbessert. Der nüchterne kubische Bau befindet sich an einer Straßenkreuzung am Rand des Fraunhofer Institutsviertels. Eine graue Fassade aus Faserzementpaneelen teilt die Gebäudehülle in kleine rechteckige Flächen, in die passgenau Glasbänder verschiedener Höhen und Breiten eingesetzt sind.

Kaltfassade mit Paneelen und Modulen

Auf der langen, nach Südwesten ausgerichteten Seite des Gebäudes wurden rund um die Glasbänder im oberen Geschoss PV-Module angebracht. Anthrazitfarbene Fensterrahmen und die schwarz emaillierten Module lassen von weitem den Eindruck eines dunklen homogenen Fassadenbands entstehen. Die Lage an einer dreispurigen Straße und die rückversetzte Bebauung mit nur wenigen Bäumen sorgen für ausreichend Freifläche vor dem Gebäude. So werden die PV-Module aufgrund der örtlichen Struktur kaum durch Beschattung beeinträchtigt. Die Gebäudehülle ist als vorgehängte hinterlüftete Kaltfassade ausgeführt. Das Format der an einer Fassaden-Unterkonstruktion befestigten Faserzementpaneele ist mit einem Maß von 1,6 x 1 Metern identisch mit dem der getesteten PV-Module. Auch das Befestigungssystem ist gleich. So lassen sich Paneele und Module am Gebäude einfach gegeneinander austauschen. Beim Bau wurden zunächst zehn Module in die Südwestseite der Fassade integriert. Im Oktober 2015 kamen weitere 60 Module hinzu. Der Strom der nun 170 Quadratmeter großen Anlage wird über vier Wechselrichter ins Netz eingespeist.

Neuartiges Glas-Glas-Modul

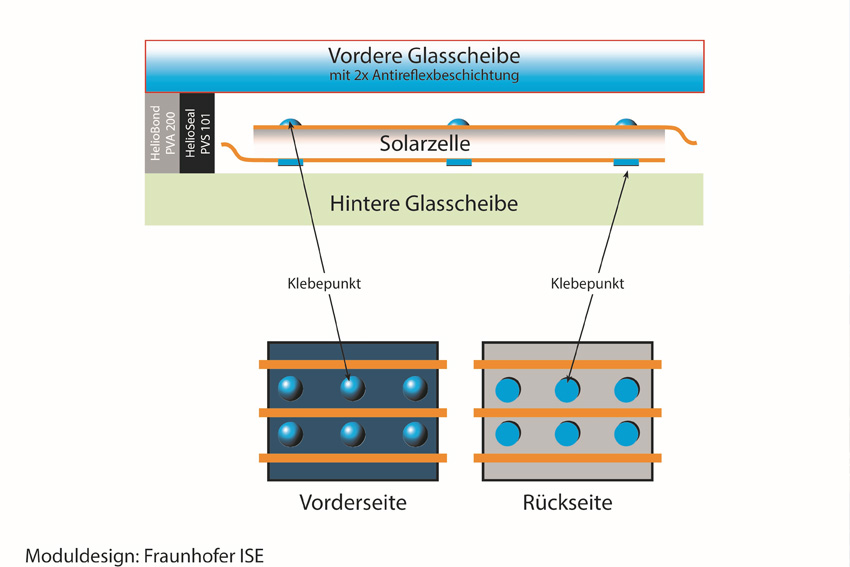

Die verwendeten kristallinen PV-Module mit dem patentgeschützten Namen TPedge wurden im ISE entwickelt und in einer PiIotproduktion gefertigt. Sie sind für das Forschungsprojekt mit innovativen rückseitenkontaktierten Solarzellen bestückt. Max Mittag, Wissenschaftler am ISE, erklärt die Besonderheiten der Module: "Aufgebaut ist TPedge als ein randversiegeltes, einkapselungsfreies Glas-Glas-Modul, in dem die Zellmatrix punktuell verklebt wird. So liegen die Solarzellen vor Umwelteinflüssen gut geschützt im Glaszwischenraum." Das heißt, die übliche Laminierung der Solarzellen zwischen zwei Folien entfällt und die bisher offene, nur folienlaminierte Rückseite von herkömmlichen PV-Modulen ist hier durch eine Glasscheibe ersetzt. Ein elastischer Randverbund des Kleb- und Dichtstoffherstellers Kömmerling, bestehend aus einem thermoplastischen Abstandhalter und einem Sekundärdichtstoff, dichtet das Modul am Rand vollständig ab. Er gleicht eventuelle Pumpbewegungen der Gläser aus und hält dadurch auch unter extremen klimatischen Bedingungen das Modul zuverlässig dicht. Die geschützte Lage der Solarzellen und der elastische Randverbund erhöhen außerdem die Alterungsbeständigkeit der Module.

Herstellung mit modifizierter lsolierglaslinie

Die Konstruktion der TPedge-Module ähnelt einem Isolierglas mit dem Warme-Kante-System von Kömmerling. Daher basiert das vom ISE und dem Partner Bystronic glass entwickelte Herstellungsverfahren auf einer modifizierten Isolierglaslinie: Auf der rückseitigen Scheibe des Moduls werden mittels eines Roboters Klebepunkte aus einem UV-härtenden Acrylatklebstoff aufgebracht, auf denen die Zellmatrix aufliegt. Die Oberseite der Solarzellen wird ebenfalls mit einem Raster aus transparenten Klebepunkten versehen. Diese dienen allerdings nicht zur Befestigung, sondern ausschließlich als Abstandhalter und Schutz der Matrix bei eventuellen Lasten auf dem vorderen Glas. Sie bedecken nur 0,3 Prozent der Solarfläche, um den solaren Ertrag so groß wie möglich zu halten. Nach der zehn Sekunden dauernden Aushärtung der Verklebung bringt ein Bystronic-Roboter den thermoplastischen Abstandhalter HelioSeal PVS 101 direkt aus dem Fass in einem Zug auf die Scheibe auf. Danach wird die vordere Scheibe aufgesetzt. Sie ist beidseitig mit einer Anti-Reflexbeschichtung versehen. Anschließend wird das PV-Modul mit Gas befüllt und mit dem UV-beständigen Silikon-Sekundärdichtstoff Heliobond PVA 200 versiegelt.

Objekttafel

Bauherr:

Fraunhofer ISE (Freiburg)

Planer:

Emmer Pfenninger Partner AG (Schweiz/Münchenstein), Brechensbauer Weinhart + Partner Architekten (München)

Hersteller PV-Modul:

Fraunhofer ISE in Zusammenarbeit mit Bystronic glass und Kömmerling

Verarbeiter:

Fassadentechnik Weiser (Crispendorf)

Fertigstellung:

Gebäude mit 10 PV-Modulen 2013,

60 weitere PV-Module Oktober 2015

Zeit- und kostengünstige industrielle Fertigung

Das bewährte industrielle Verfahren ermöglicht eine besonders zeit- und kostengünstige Herstellung. Max Mittag nennt Zahlen: "Statt einer Taktzeit von 12 Minuten für ein Modullaminat lassen sich TPedge-Module mit Taktzeiten von unter einer Minute fertigen." Durch die spezielle Konstruktion werden Folie, Laminierung und Metallrahmen herkömmlicher Standardmodule vollständig ersetzt. "So können bis zu 15 Prozent Materialkosten eingespart werden." In der Klimakammer haben die TPedge-Module schon einen Härtetest von 4.000 h hinter sich gebracht. Die Ergebnisse sind sehr gut: Im Gegensatz zu herkömmlichen Modulen weist die Zellmatrix keinerlei Veränderungen auf. Die kritischen Prüfsequenzen der IEC-Norm 61215 wurden erfolgreich durchlaufen. Mit der Integration von PV-Modulen in Fassaden stehen zusätzliche Flächen zur Stromgewinnung zur Verfügung, auch wenn die senkrechte Montage der Module nicht für optimalen Ertrag sorgt. Mittag sieht mehrere Fragen für Planer und Architekten: "Was bedeutet fassadenintegrierte Photovoltaik für den Wärmeeintrag im Gebäude? Und welche Konzepte gibt es für ästhetisch anspruchsvolle Fassadenlösungen?" Mit laminierten PV-Modulen halten gestalterisch individuellere Lösungen wie übergroße, farbige oder teiltransparente PV-Fassaden Einzug. Mit den TPedge- Modulen setzt das Fraunhofer ISE dagegen auf eine kostengünstige, schnelle und einfache industrielle Fertigung, die große Stückzahlen ermöglicht und die deutsche und europäische PV-Industrie stärken kann. Aktuell wird nach einem Industriepartner gesucht, der in die Produktion einsteigt.